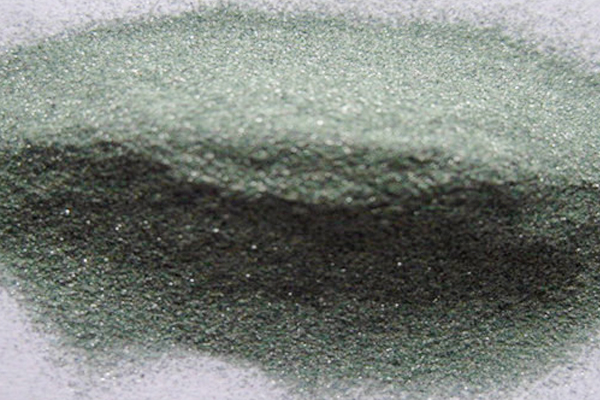

綠碳化硅是以石油焦和優質硅石為主要原料,添加食鹽作為添加劑,通過電阻爐高溫冶煉而成,經冶煉成的結晶體純度高,硬度大。其硬度介于剛玉和金剛石之間,機械強度高于剛玉。綠碳化硅含SiC99%以上,自銳性好,大多用于加工硬質合金、鈦合金和光學玻璃,也用于珩磨汽缸套和精磨高速鋼刀具。

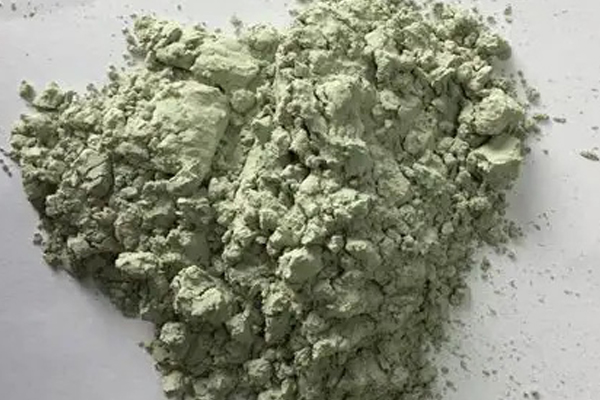

綠碳化硅微粉是指利用專用設備來對綠碳化硅進行超細粉碎分級的微米級碳化硅粉體。綠碳化硅微粉呈綠色,晶體結構,硬度高,切削能力較強,化學性質穩定,導熱性能好,是一種高性能材料。

綠碳化硅微粉特性及應用解析

核心特性:高硬耐磨與精準適配的材料基因

綠碳化硅作為典型的共價鍵結合的非金屬材料,憑借其可靠的物理化學特性,成為精密加工與高端制造領域的關鍵基礎材料。

1. 卓越的力學性能:高硬度與自銳性的雙重優勢

綠碳化硅莫氏硬度達9.2-9.3(,顯微硬度2940-3300kg/mm2,遠超普通磨料。其高硬度賦予材料很強的切削與研磨能力,可直接作用于各類高硬度脆性材料。更值得關注的是,綠碳化硅具備優異的“自銳性”——在摩擦磨損過程中,鈍化棱角會自發破碎形成新的鋒利刃口,避免加工表面因磨料鈍化而產生劃痕,提升加工表面質量與效率。

2. 六方晶體結構:導熱與穩定的物理基底

綠碳化硅晶體屬六方纖鋅礦結構,原子排列緊密規則,這種結構使其具備高導熱系數(約490W/(m·K),接近銅的導熱率),同時熱膨脹系數低、抗熱震性優。高導熱性在研磨過程中可快速導出熱量,減少工件因局部高溫導致的變形或燒傷;低膨脹特性則保障了精密加工中的尺寸穩定性。

3. 精準的顆粒控制:均勻性與潔凈度的雙重保障

通過先進粉碎與分級工藝,綠碳化硅微粉可實現粒度分布的高度集中,且嚴格控制細粒(<1μm)與大顆粒(>目標粒度1.5倍)含量。這種“窄分布+低雜質”的顆粒特征,既能保證研磨/切割時的接觸面積均勻性,避免局部過切或欠切,又能減少大顆粒對工件表面的劃傷風險是實現高精度、高一致性加工的前提。

應用場景:覆蓋高端制造的多元價值延伸

1. 脆性材料切割與精密切磨

在光學玻璃(手機鏡頭、光學棱鏡)、陶瓷(氮化硅陶瓷基片)、晶體(藍寶石襯底、壓電陶瓷)及單/多晶硅片(光伏電池片、半導體硅片)加工中,綠碳化硅微粉作為切割砂輪或研磨液的核心磨料,憑借高硬度與自銳性,可實現“低損耗、高表面質量”的加工目標。以光伏領域為例,其用于硅棒截斷與切片時,可將硅片翹曲度控制在5μm以內,碎片率降低,顯著提升硅料利用率。

2. 光學元件拋光

針對光學鏡頭、激光晶體、紅外窗口等精密元件,綠碳化硅微粉(通常配合氧化鈰等復合使用)可作為拋光液磨料,通過控制壓力與轉速,實現Ra≤0.5nm的超光滑表面。其高硬度可有效去除前道加工殘留的微裂紋,而窄粒度分布則避免大顆粒導致的表面缺陷,是制造高透過率光學元件的關鍵材料。

3. 高溫耐火材料

綠碳化硅的高熔點(2700℃)、抗熱震性及抗金屬侵蝕能力,使其成為高熔點合金(如鎳基高溫合金)鑄造用襯材的核心原料。將其與石墨等復合制成的坩堝內襯,可耐受1600℃以上高溫,且不易與鋁、銅等金屬液發生反應,延長模具壽命,廣泛應用于航空航天發動機葉片、精密鑄造件的生產。

4. 超硬磨具制造:難加工材料的“專屬工具”

以綠碳化硅微粉為原料,可制備砂輪、油石、研磨膏等磨具。其中,綠碳化硅砂輪(結合劑多為陶瓷或樹脂)適用于硬質合金(WC-Co)、鈦合金(TC4)等難加工材料的精密磨削——其高硬度可高效去除材料,而低膨脹特性保障了磨削精度,在航空航天精密零件、高端刀具刃磨中發揮重要作用。

總結??

金東方金剛砂廠生產銷售的綠碳化硅微粉品質穩定,結晶好,表面清潔度高,無大顆粒,粒度分布集中,研磨效率高,適合各種精密研磨加工。綠碳化硅微粉以其“高硬-自銳-均勻”的核心特性,從傳統精密加工延伸至新能源、半導體等領域。